I ricercatori dell’Università di Nottingham hanno sviluppato un metodo innovativo per stampare in 3D i circuiti elettronici.

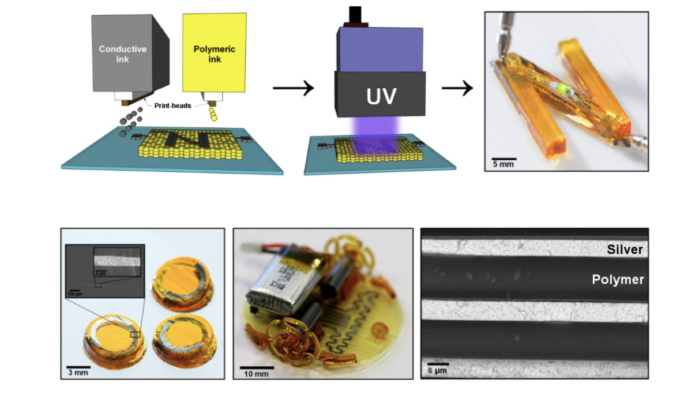

I circuiti, che contengono inchiostri metallici elettricamente conduttivi e inchiostri polimerici isolanti, possono ora essere prodotti medianten un unico processo di stampa a getto d’inchiostro dove una luce UV solidifica rapidamente gli inchiostri.

La tecnica innovativa apre la strada all’industria dell’elettronica per produrre componenti completamente funzionali come antenne 3D e sensori completamente stampati con materiali diversi, tra cui metalli e materie plastiche.

Il nuovo metodo combina l’elettronica stampata 2D con la produzione additiva o la stampa 3D, basata sulla deposizione stratificata dei materiali per creare prodotti 3D.

Questo amplifica l’impatto del Multifunctional Additive Manufacturing(MFAM), tecnica che prevede la stampa di più materiali in un unico sistema di produzione additiva per creare componenti che dispongono di funzionalità più ampie.

Il nuovo metodo consente di superare alcune delle sfide nella produzione di dispositivi completamente funzionali che contengono componenti in plastica e metallo in strutture complesse, dove sono necessari diversi metodi per solidificare ogni materiale.

Conduttore e isolante stampati assieme

I sistemi esistenti utilizzano tipicamente un solo materiale, il che limita la funzionalità delle strutture stampate. Avendo due materiali come un conduttore e un isolante, si espande la gamma di funzioni nell’elettronica. Ad esempio, un braccialetto che include un sensore di pressione e un circuito di comunicazione wireless potrebbe essere stampato in 3D e personalizzato in un unico processo.

Il processo di solidificazione degli inchiostri conduttivi avviene in meno di un minuto per strato. In precedenza, questo processo ha impiegato molto più tempo per essere completato usando fonti di calore convenzionali come forni e piatti caldi, rendendolo impraticabile quando sono necessari centinaia di strati per formare un oggetto.

Inoltre, la produzione di circuiti elettronici e di dispositivi è limitata dai metodi di produzione attuali che limitano sia la forma che la potenzialità delle prestazioni di questi sistemi.

Chris Tuck, professore di Ingegneria dei Materiali, ha sottolineato il potenziale del successo: “Essere in grado di stampare materiali conduttori e isolanti elettrici in una sola struttura con l’alta precisione che offre la stampa 3D a getto d’inchiostro consente la realizzazione di componenti elettronici completamente personalizzati. Non è necessario selezionare valori standard per i condensatori quando si progetta un circuito, è sufficiente impostare il valore e la stampante produrrà il componente per te“.

Il professor Richard Hague, direttore del Centre for Additive Manufacturing (CfAM) ha detto che: “La stampa di dispositivi completamente funzionali che contengono più materiali in complesse strutture 3D è ora una realtà. Questo avvento ha un significativo potenziale per essere la tecnica di produzione abilitante per i prodotti e i dispositivi del ventunesimo secolo che avranno la possibilità di creare un impatto significativo sia sul settore che sul pubblico“.

Come si è arrivati a capirlo

Il dottor Ehab Saleh e i membri del team di sviluppo dello CfAM hanno scoperto che le nanoparticelle d’argento degli inchiostri conduttivi sono in grado di assorbire efficacemente la luce UV.

L’energia UV assorbita viene convertita in calore, che evapora i solventi dell’inchiostro conduttivo e fonde le nanoparticelle d’argento.

Questo processo interessa solo l’inchiostro conduttivo e quindi non danneggia nessun polimero stampato adiacente.

I ricercatori hanno utilizzato la stessa luce UV compatta e a basso costo per la conversione di inchiostri polimerici in solidi nello stesso processo di stampa per formare strutture 3D multistrato.

La scoperta dell’Università di Nottingham ha determinato una tecnologia di base che ha un potenziale di crescita nel mondo accademico e nell’industria.

Il progetto ha portato a numerose collaborazioni per sviluppare dispositivi medici, superfici di schermatura a radiofrequenza e nuove strutture per la raccolta dell’energia solare.