Nella manifattura additiva è normale stampare in 3D oggetti in polveri di metallo che possano sostituire, a parità di caratteristiche meccaniche e con un peso minore, altri pezzi fabbricati nella tradizionale maniera sottrattiva.

È meno comune invece impiegare i polimeri della stampa 3D per sostituire componenti in metallo. Meno comune, ma non raro. Ma quando è opportuno e conveniente usare la plastica in alternativa al metallo?

Ci sono due principali filoni di sostituzione, che ricalcano i grandi ambiti di impiego della stampa 3D: la prototipazione rapida e la produzione rapida, che come è noto riguarda nel primo caso la fabbricazione di modelli che precedono una produzione in serie vera e propria e nel secondo caso pezzi singoli o in piccole serie per impiego finale.

Cominciamo dalla prototipazione rapida, che oggi più che mai ha un’importanza fondamentale soprattutto nel settore industriale perché le dinamiche attuali del mercato richiedono che venga accorciato sempre di più il cosiddetto time to market, e cioè il tempo che intercorre dall’ideazione al lancio sul mercato di un prodotto: due estremi di una catena nei quali i prototipi rivestono vari ruoli, da quelli estetici che consentono di “materializzare” un prodotto da consegnare al marketing e ai commerciali per fare fotografie e prevendite a quelli funzionali che permettono di fare test meccanici o prove di abbinamento per verificare il loro esatto dimensionamento. I prototipi costruiti con le tecnologie tradizionali, sottraendo con frese materiale da un blocco pieno di metallo o con altre tecniche, richiedono molto tempo per essere costruiti, allungando di molto il tempo di sviluppo di un prodotto.

Con la prototipazione rapida, ovvero con le tecnologie additive, questo tempo si accorcia anche di cinque volte a tutto beneficio del time to market di cui parlavamo prima. Inoltre, nel caso di prototipi estetici che non devono avere le stesse caratteristiche meccaniche dei prodotti definitivi, la sostituzione del metallo con un polimero è particolarmente vantaggiosa sia in termini di costo sia in termini di tempo, a parità di impatto visivo e spesso anche tattile del modello.

Anche per quanto riguarda la produzione rapida ci sono casi sempre più frequenti di polimeri ad altissime prestazioni che sono in grado di sostituire componenti in metallo. Questa tecnologia viene usata in genere per produrre pezzi definitivi in un unico esemplare o piccole serie per le quali non sarebbe conveniente procedere con le tecniche tradizionali, che prevedono la costruzione di stampi. Anche in questo caso ci sono vantaggi notevoli dal punto di vista delle tempistiche, visto che la costruzione delle attrezzature per la piegatura dei metalli richiede molte settimane, spesso abbinati a un risparmio economico.

Le caratteristiche meccaniche e fisiche delle nuove plastiche per stampa 3D, infine, sono in grado di competere in molte situazioni non particolarmente critiche con analoghi pezzi realizzati in metallo.

Quattro casi concreti

Per non rimanere nel campo puramente teorico, abbiamo chiesto a tre service (Proto Labs, Skorpion Engineering, Weerg) e a un produttore di stampanti 3D (Stratasys) di raccontarci come e quando è capitato loro di affrontare casi nei quali un componente tradizionale in metallo è stato sostituito con successo da un componente in polimero.

Proto Labs ci ha fornito un esempio di prototipazione rapida di natura estetica. L’applicazione che ci ha proposto in questo caso riguarda la sua collaborazione con Hansgrohe, produttore tedesco di rubinetteria e servizi di idraulica con circa 3.800 dipendenti che si rivolge a Proto Labs per ottenere prototipi cromati. Un rubinetto sembra semplice da progettare e costruire, ma in realtà non è così perché deve essere sviluppato in modo che possa avere un design accattivante e nello stesso tempo mantenere costanti le sue prestazioni per un tempo estremamente lungo nonostante gli sbalzi di temperatura e pressione cui è quotidianamente esposto.

«L’introduzione di nuovi design – afferma Jochen Armbruster, capo del dipartimento di R&D e prototipazione di Hansgrohe – è generalmente accompagnata da un iniziale clima di entusiasmo, cui spesso fa seguito l’imitazione del modello da parte dei concorrenti che desiderano cavalcare i trend di mercato. Per avere la meglio sulla concorrenza, dobbiamo dunque creare prodotti in rapida successione e venderli prima che inizi il ciclo di imitazione. Realizziamo circa 30.000 prototipi all’anno, passando dalle strutture e i manici più basilari fino a valvole e componenti interni, principalmente caratterizzati da finitura cromata o in acciaio inossidabile».

Apportare ai prototipi l’effetto cromato con le attrezzature interne di Hansgrohe richiede molto tempo. In primo luogo, avviene la fase di elaborazione del blocco di ottone con macchine CNC, seguita dai processi di smerigliatura e lucidatura. I master vengono quindi inviati al laboratorio di elettroformatura prima di essere ripresi in carico dal dipartimento di prototipazione per il montaggio finale. In passato Hansgrohe utilizzava tecniche di cromatura ottica per accelerare il processo, ovvero processi di verniciatura. Tale metodologia non è però in grado di ricreare il tipo di superficie prodotto mediante elettroformatura, specie per quanto riguarda gli spigoli vivi.

E qui è entrata in gioco Proto Labs che, ricorrendo ai processi di fabbricazione additiva realizza in tempi rapidi la struttura portante del prototipo, il quale sarà successivamente rifinito con una superficie cromata simile a quella ottenibile mediante elettroformatura.

Per Jochen Armbruster rivolgersi a Proto Labs è stata la soluzione ideale per ridurre il time-to-market ricorrendo a tecniche di prototipazione rapida senza compromettere l’elevata qualità delle finiture. «Un esempio su tutti – sottolinea il manager di Hansgrohe – è il lancio di un nuovo prodotto in occasione di un’importante fiera di settore, che richiede periodi di preparazione di almeno sei mesi, in cui occorre realizzare immagini del prodotto da inserire in brochure, cataloghi e altro materiale pubblicitario e promozionale. E tutto ciò ancora prima che la produzione di massa sia stata portata a termine. Per le immagini promozionali dobbiamo usare prodotti con qualità prossima a quella definitiva e finiture di superficie quasi perfette. La stampa 3D può aiutarci a ottenere un tale risultato. Inoltre, i metodi di fabbricazione additiva possono essere usati anche per implementare geometrie interne non realizzabili mediante fresatura, e questo perché i prodotti di serie non sono fresati, ma fabbricati tramite fusione. Il nostro processo di prototipazione convenzionale prevede un workflow ad alta intensità di lavoro con almeno 15 fasi per la realizzazione di superfici cromate. Con Proto Labs, dobbiamo semplicemente ordinare i pezzi e attenderne la consegna, che è inferiore a dieci giorni».

Veloci sui pattini

Weerg è un’altra azienda che fa luce sulle possibilità di sostituzione dei metalli con la plastica stampata in 3D. «La nostra clientela – ci spiega Francesco Zanardo, direttore generale di Weerg – proviene quasi interamente dal mondo della meccanica e della produzione tradizionale. Il nostro core business è da sempre la lavorazione in CNC di metalli e plastiche, ma da circa un anno abbiamo aggiunto il servizio di stampa 3D utilizzando i sistemi HP Multi Jet Fusion, e da subito abbiamo riscontrato un forte successo tra i nostri clienti grazie al nuovo range di possibilità realizzative offerte. Uno dei settori che più ha apprezzato questa metodologia produttiva è quello dei macchinari per il packaging. Sempre più spesso la forte personalizzazione richiesta dal cliente finale fa sì che i batch da produrre siano di pochi pezzi, e una produzione in CNC ha costi d’avvio e tempi di consegna troppo elevati. Riprogettando staffe, manine ed altre parti funzionali dall’alluminio o dal POM in PA12 con la stampa 3D, i nostri principali clienti hanno riportato una riduzione media dei tempi di consegna del 60% e del 35% dei costi. Particolarmente apprezzata è la possibilità di ottenere dei componenti in soli tre giorni lavorativi per prove funzionali o a ridosso di una consegna».

Un altro settore che ha beneficiato del passaggio dalla fresatura alla stampa in polimero, secondo il manager di Weerg, è quello della produzione di droni: un comparto in forte espansione in cui leggerezza e personalizzazione sono valori fondamentali. «Durante la produzione di particolari alleggeriti in alluminio Ergal tramite fresatura – commenta Zanardo – si incorreva spesso in lavorazioni lente e costose a causa delle pareti sottili richieste: stampando in 3D chassis, case e altri parti funzionali in PA12 i clienti hanno potuto alleggerire ulteriormente il loro prodotto anche del 22%, garantendo stabilità ed una maggiore elasticità in caso d’urto. Anche in questo caso un ulteriore valore aggiunto è garantito dalla possibilità di personalizzare piccoli lotti e dal non dover fare magazzino dei prodotti, grazie al costo di avvio praticamente inesistente e alle veloci tempistiche di produzione».

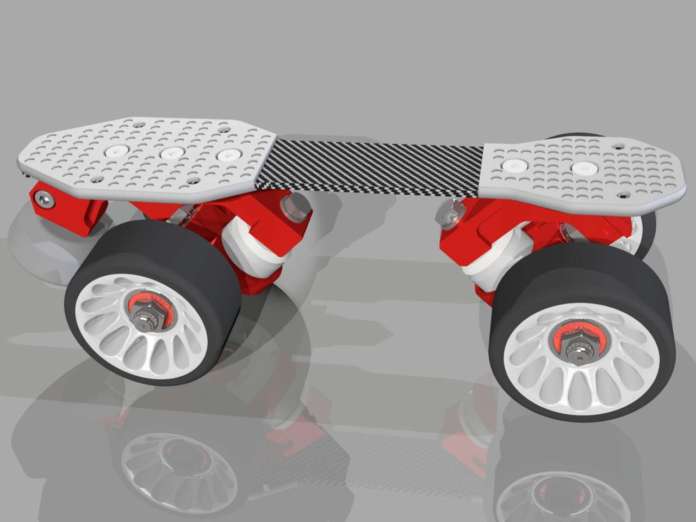

Weerg cita un esempio recente e interessante di sostituzione di metallo con stampa additiva di polimeri per l’azienda GoInnova, azienda specializzata nello studio e progettazione di pattini in linea da gara per atleti di livello mondiale. «Golnnova – spiega Zanardo – ha potuto realizzare i mozzi di un nuovo modello alleggerendoli sensibilmente rispetto alle precedenti produzioni in alluminio in tornitura, grazie alla possibilità di creare sostegni e cavità impossibili da svuotare lavorando da pieno. Il risparmio di peso rilevato è del 16%, con un miglioramento stimato della performance globale del 4%. Cifre che nel caso di competizioni sportive di alto livello non possono lasciare indifferenti. Le possibilità offerte sono comunque trasversali e non legate ad un singolo settore produttivo, quanto al particolare stesso e alla flessibilità del cliente: spesso è quest’ultimo il primo a stupirsi della diminuzione di peso e costo ottenibile».

In Weerg, secondo quanto afferma il direttore generale, non vengono rilevate particolari limitazioni all’utilizzo della stampa 3D plastica in sostituzione della manifattura tradizionale in tutte le parti, funzionali o meno, che non richiedono tolleranze strette. «Il limite maggiore che abbiamo registrato finora – conclude il manager – è nel saper riprogettare le parti, liberandosi dei paradigmi della manifattura tradizionale; in questo senso, con l’uso di alleggerimenti o di strutture Voronoi è possibile replicare le proprietà meccaniche di particolari metallici anche in polimero. Abbiamo individuato nella tecnologia HP Multi Jet Fusion il partner ideale per la realizzazione di questi particolari: l’affidabilità, replicabilità e velocità di produzione, unite alle ottime proprietà meccaniche del PA12 (anche caricato a vetro) la rendono una delle prime stampanti con cui possiamo serenamente garantire produzioni anche di alcune migliaia di pezzi con costi contenuti e tempi certi di consegna. Per questa ragione il nostro parco macchine, dopo un anno dalla prima installazione, è stato via via potenziato e conta oggi sei unità produttive in grado di operare 24/7».

Nuovi interruttori

Prototipazione rapida e produzione rapida, anche con polimeri in sostituzione ai metalli, sono il pane quotidiano anche di Skorpion Engineering.

«Nella nostra attività – ci racconta Italo Moriggi, general manager dell’azienda – ci capita spesso di ricevere questo tipo di richieste soprattutto in fase prototipale e per lo sviluppo di prodotti con l’utilizzo di nuove tecnologie. Ci capita però anche di ricevere richieste per la realizzazione di pezzi di produzione, soprattutto da quando abbiamo installato la tecnologia Multi Jet Fusion di HP, che ci ha permesso di spostare il focus dalla realizzazione del singolo pezzo alla realizzazione di piccole produzioni. A causa della dimensione della macchina siamo legati a vincoli dimensionali, ma a parte questo le prestazioni del materiale PA12 ci permettono di sostituire il metallo senza alcun problema».

Un esempio di sostituzione di metallo da parte del service milanese riguarda la Kunzle & Tasin, fondata nel 1946 dallo svizzero Massimo Künzle e dall’italiano Ezio Tasin. L’azienda ha cominciato ad operare nella Milano del dopoguerra e rapidamente si è affermata come punto di riferimento nel mercato degli utensili per la lavorazione del legno e per il trattamento del parquet. «Il cliente – prosegue Moriggi – ci ha chiesto di realizzare 700 pezzi di due particolari, un lamierino filomuro per un loro componente e un adattatore per un nuovo interruttore. I due particolari venivano realizzati in lamiera ed era necessario realizzare uno stampo per produrli. Grazie alla tecnologia di HP siamo stati in grado di realizzare i 700 pezzi in 48 ore. Oltre alla produzione questo progetto ci ha coinvolti anche in fase di progettazione poiché i particolari sono stati riprogettati per essere prodotti in additive. I vantaggi principali sono stati la tempistica di realizzazione, i costi e l’alleggerimento dei pezzi».

Skorpion Engineering sta lavorando anche su altri progetti simili, sui quali però non può divulgare dettagli, come ad esempio la realizzazione di componenti di un drone prima realizzati in metallo e sostituiti oggi dal PA12 e la realizzazione di alcuni componenti per una macchina imbustatrice che il service sta riprogettando per sostituire tutti i componenti realizzati in metallo con il PA12. «Da sempre – conclude Moriggi – lavoriamo nel settore automobilistico, nel quale abbiamo scoperto numerose applicazioni di queste tecnologie. Un esempio è rappresentato dalle strutture interne dei sedili che possono essere realizzate per esempio in FDM tramite l’utilizzo delle Fortus 900 di Stratasys e del materiale ASA che conferisce robustezza alla struttura alleggerendola notevolmente, oppure in stereolitografia trattata con il metal plating che conferisce alla plastica le stesse caratteristiche meccaniche ed estetiche del metallo. Il settore industriale in generale può beneficiare dei vantaggi di queste tecnologie per i seguenti motivi: abbattimento dei tempi di produzione, abbattimento dei costi, eliminazione dei costi di attrezzatura e alleggerimento. Infine, ma non per ultimo in termini di importanza, per l’ottimizzazione dei particolari intesa come aggregazione di componenti che in passato dovevano essere assemblati e che oggi possono essere ripensati in un pezzo unico evitando così tempi, costi e rischi legati appunto all’attività di incollaggio e montaggio».

La fabbrica del cioccolato

Un caso interessante di sostituzione di un prodotto di metallo con uno di plastica in una linea di produzione ci è stato invece proposto da Stratasys. The Chocolate Factory, cioccolateria con sede a Rotterdam, nei Paesi Bassi, che ha risolto i tempi di inattività dei suoi macchinari di confezionamento sostituendo alcune parti di metallo con materiale composito ad alte prestazioni stampato in 3D. «Il successo della parte stampata in 3D – ha fatto sapere Carl van de Rijzen, titolare del service Visual First che si è occupato della progettazione e della stampa dei pezzi – è stato subito chiaro dal momento che è impossibile piegare il materiale. La parte ha superato tutti i test sulla macchina e sono stati completati diversi cicli senza incidenti. Con la sostituzione della parte metallica con la nostra versione stampata in 3D, la fabbrica è riuscita ad aumentare la produttività».

Per stampare i pezzi di cui parla Carl van de Rijzen, è stato utilizzato un sistema di produzione Stratasys Fortus 450mc, basato sulla tecnologia FDM e un materiale che Stratasys ha chiamato Nylon 12CF. Si tratta di un termoplastico composto da Nylon 12, al quale è stata aggiunta una percentuale del 35% di fibra di carbonio. Una formulazione, studiata per la stampa 3D a deposizione di filamenti fusi, che permette di ottenere parti con elevata resistenza alla flessione e un elevato rapporto rigidità/peso. Ma quali sono questi pezzi che minavano la produttività del cioccolataio? In pratica, il corretto funzionamento dei suoi macchinari per il confezionamento della cioccolata dipendeva da una parte metallica a forma di gancio che sosteneva le barre di cioccolato in movimentazione e che si rompeva regolarmente, anche tre volte al mese. Questo gancio in metallo doveva essere fatto a mano e le consegne dei nuovi pezzi richiedevano almeno un mese.

«Grazie alla manifattura additiva – prosegue Carl van de Rijzen – possiamo fabbricare questi componenti, robusti come il metallo che sostituiscono, in meno di una settimana, garantendo la loro continuità produttiva. In precedenza, il costante intervento dell’uomo indicava un funzionamento non ottimale della parte metallica, per cui la macchina si danneggiava con frequenza. Ora, grazie alla capacità di ottimizzare il design della parte con la stampante Fortus 450mc, la situazione è migliorata, in quanto la parte è molto più leggera dell’omologo componente in metallo. The Chocolate Factory ha osservato anche dei vantaggi in termini economici, dal momento che il team ha segnalato una riduzione dei costi relativi alla parte pari al 60%».