Schneider Electric ha avviato l’implementazione di un piano Industria 4.0 su larga scala in tutte le sue operazioni a livello mondiale nel corso dell’ultimo anno.

Con lo sviluppo del progetto Smart Factory l’azienda sta applicando tecnologie all’avanguardia, sfruttando i vantaggi dell’Industrial Internet of Things (IIoT) per guidare l’ottimizzazione dei processi.

Concepita per incrementare l’efficienza operativa e ridurre i costi, l’iniziativa è stata estesa a tutte le fabbriche del mondo e ogni stabilimento è stato sfidato ad aprirsi all’innovazione e a guidare la trasformazione digitale.

Uno dei casi più significativi è quello dello stabilimento spagnolo di Puente la Reina, in Navarra, che ha strategicamente adottato la fabbricazione additiva FDM di Stratasys applicandola a tutto il processo produttivo.

L’impianto sta registrando notevoli efficienze soprattutto nelle operazioni di attrezzaggio, che hanno portato il team di gestione a ottenere un premio di riconoscimento di alto livello all’interno di Schneider Electric.

Di recente lo stabilimento di Puente la Reina è risultato vincitore del concorso Smart Factory promosso internamente da Schneider Electric nella regione europea, in riconoscimento dell’accelerazione alla trasformazione verso l’Industria 4.0 grazie alla grande quantità di attrezzaggi di produzione stampati in 3D, con un eccezionale risparmio di tempo e di costi e nuove efficienze derivanti da una catena di fornitura ottimizzata.

Con la fabbricazione additiva FDM di Stratasys nell’ultimo anno lo stabilimento iberico ha abbiamo ottenuto un risparmio di circa 20.000 eur nella sola produzione di attrezzaggi per le linee di montaggio, che ha ripagato l’investimento iniziale per l’acquisto della stampante 3D F170.

Lo rivela Manuel Otamendi, Responsabile Industrializzazione e Manutenzione – Global Supply Chain dello stabilimento di Schneider Electric di Puente la Reina.

“Con questa tecnologia siamo in grado di fabbricare nuovi attrezzi di produzione ad alte prestazioni in un solo giorno, mentre prima sarebbe stata necessaria almeno una settimana per esternalizzarli”, dice Otamendi in una nota.

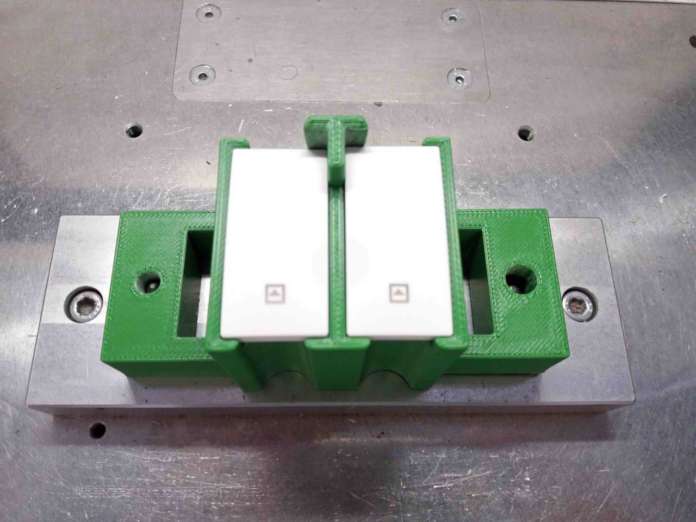

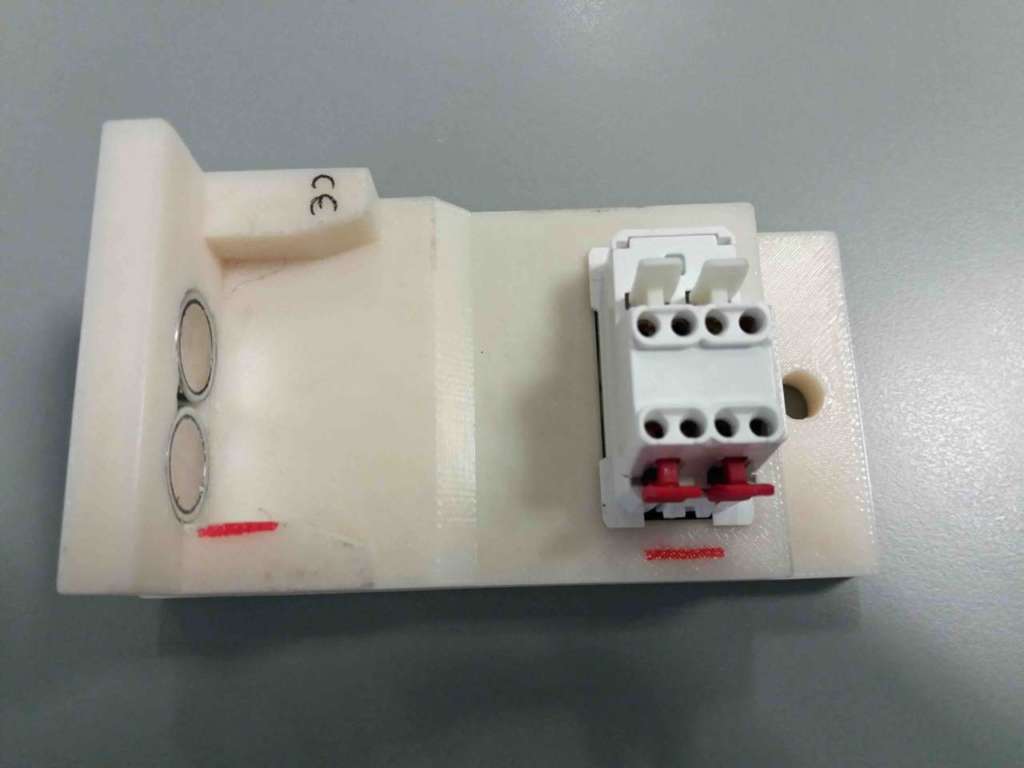

Acquistata presso il partner locale di Stratasys, Pixel Sistemas, la stampante 3D industriale F170 viene utilizzata da Schneider Electric per una serie di applicazioni di attrezzaggio, tra cui utensili per linee di montaggio, maschere, fissaggi, pinze robotizzate e altri strumenti di fine braccio, che prima venivano esternalizzati e prodotti da terzi utilizzando costosi processi di stampaggio a iniezione o lavorazione CNC.

Con oltre cento nuovi progetti di attrezzi di produzione l’anno, la F170 è diventata un punto fermo nella fabbrica di Puente la Reina.

Un esempio di questo tipo è la produzione di pinze per bracci robotici sulla linea di montaggio. Sfruttando la stampante 3D F170, Schneider Electric ha sviluppato nuove idee applicative per le pinze non solo per migliorare le prestazioni dei robot, ma anche per garantire un notevole risparmio sui costi.

“Non è raro che le parti in alluminio dello stampo urtino tra loro e si rompano. Quando questo accade, è molto costoso sostituirle – spiega Otamendi – In caso di rottura dell’attrezzo stampato in 3D, possiamo ottenerne rapidamente uno sostitutivo a basso costo nel giro di poche ore.Per rendere l’idea del risparmio in termini di costi: l’esternalizzazione di una pinza lavorata generalmente comportava un costo di 200 euro per unità. Ora possiamo stamparne una al bisogno al costo di circa 100 euro l’una”.

Con un risparmio significativo sui costi e di un flusso produttivo più snello dopo l’integrazione della fabbricazione additiva, quindi, l’efficienza produttiva complessiva dello stabilimento ne ha risentito positivamente, con una riduzione del time-to-market in aree strategiche: “Se da un lato continueremo a utilizzare la F170 per ottimizzare il processo di attrezzaggio, dall’altro stiamo valutando come sfruttare altri materiali FDM per le stampanti 3D della serie F123 di Stratasys per estenderne l’applicazione per la realizzazione di parti finali sulla linea di produzione”, ha concluso Otamendi.