Progetto deMotu: alla ProM Facility di Trentino Sviluppo, grafica 3D e prototipazione rapida permettono di replicare fedelmente il ginocchio umano

Il progetto deMotu, prende il nome da un famoso lavoro di Giovanni Alfonso Borelli, uno dei padri della biomeccanica. Il nome significa a proposito del moto, e si propone di sviluppare strumenti per la ricerca nell’ambito del movimento umano.

Di nostro particolare interesse è il sistema muscoloscheletrico e, nello specifico, l’articolazione del ginocchio. Il movimento del ginocchio è di per sé molto complesso, soprattutto per quanto riguarda la ripartizione degli sforzi all’interno delle strutture e per la scarsa possibilità che abbiamo di ottenere misure in vivo.

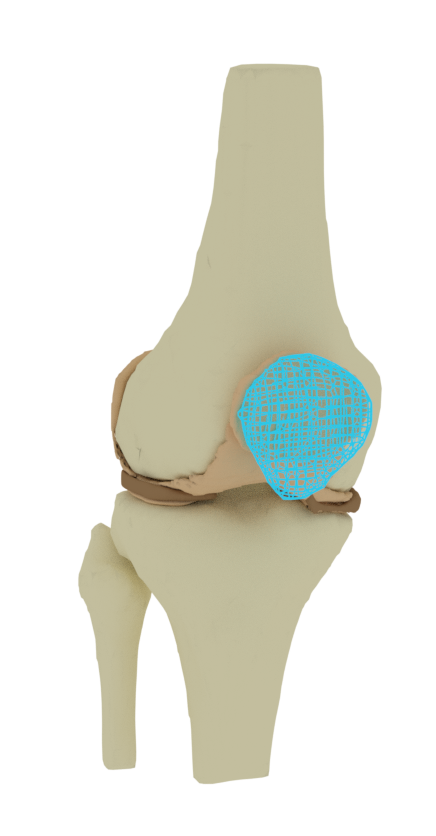

Le strutture all’interno dell’articolazione sono gli elementi funzionali che garantiscono un corretto svolgimento del movimento: parti ossee (rotula, femore e tibia), parti molli (cartilagini e menischi) e parti elastiche (legamenti e tendini, le parti terminali dei muscoli).

Sapere come questi elementi funzionali cooperano per lo svolgimento del movimento ripartendosi i carichi a cui l’intera struttura è sottoposta, è di grande interesse per i biomeccanici, come i ricercatori nell’ambito dei modelli muscoloscheletrici o della robotica umanoide, per i designer di protesi di ginocchio, quali le ditte produttrici, per i chirurghi ortopedici e per le classi di anatomia.

Per esempio: che ruolo gioca esattamente il pretensionamento dell’innesto nella ricostruzione del legamento crociato anteriore? Come si propaga l’osteoartrite a valle di un infortunio? Come possiamo creare protesi altamente personalizzate che permettano un perfetto allineamento cinematico e la minima invasività?

Il progetto deMotu si pone all’avanguardia della ricerca in questi settori e utilizza i più avanzati strumenti di grafica 3D e di prototipazione rapida per creare una replica fedele di un ginocchio umano. Crediamo che, in certi ambiti, possiamo sostituire la ricerca fatta su cadaveri, particolarmente difficoltosa e dispendiosa, con la ricerca svolta su modelli fisici artificiali.

Dalla scansione alla stampa in 3D

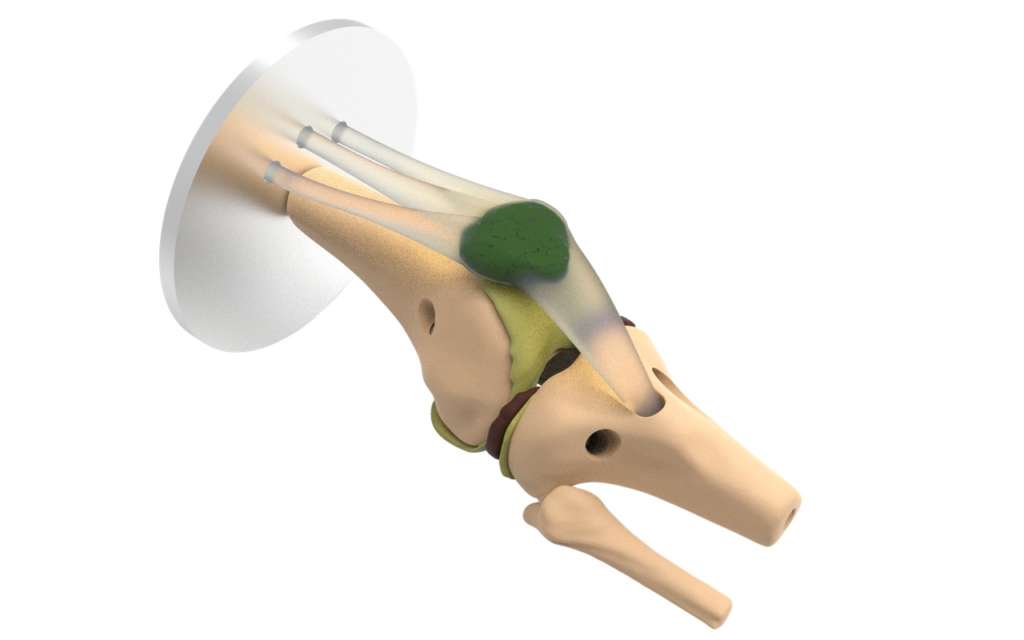

Il tutto ha origine dalla scansione, tramite risonanza magnetica o tomografia, di un ginocchio umano. La scansione viene poi segmentata e trasformata in un solido virtuale.

Il formato di uscita è quindi utilizzabile all’interno dei software 3D, tramite il quale possiamo provvedere alla rettifica della nostra scansione. Ogni elemento viene segmentato: parti ossee (rotula, parti terminali di femore e tibia), parti cartilaginee (femore, piatto tibiale e rotula) e menischi (mediale e laterale).

Le scansioni sono anche di fondamentale importanza per determinare i punti di attacco di legamenti – principalmente crociati, collaterali e rotuleo – e tendini, principalmente quadricipite e compartimento laterale e mediale posteriore. Ora si pone il problema di come produrre questi elementi ed è necessario trovare il materiale artificiale che, per caratteristiche meccaniche, meglio si avvicina ai materiali biologici di riferimento.

Il materiale PA11 e la tecnologia a letto di polvere hanno permesso di ricreare le parti ossee con grande facilità.

Inoltre, è stato possibile riprodurre la struttura interna delle ossa: la parte corticale e la parte trabecolare. L’ottimizzazione topologica, in questa fase, è stata di grosso aiuto, in quanto è stato documentato che le strutture interne delle ossa si sono sviluppate principalmente nella direzione delle linee di sforzo.

La parti molli come cartilagini e menischi sono stati realizzati tramite tecnologie di stampa SLS e resine UV-sensibili.

I materiali utilizzati (flex e elastic) hanno le proprietà che cerchiamo, ma non garantiscono il minimo coefficiente di attrito presente all’interno delle articolazioni. Per ridurre l’attrito abbiamo pensato a diverse soluzioni: dispersione di lubrificanti solidi, come la grafite, o di lubrificanti liquidi, ad esempio strato di teflon o grasso.

Le soluzioni devono essere confrontate tra loro tramite test di laboratorio su attrito statico e dinamico. Se l’iniziale coefficiente di attrito delle resine stampate è nell’ordine di ~1.2-1.6, con l’aggiunta del lubrificante possiamo scendere di un ordine di grandezza, fino ad arrivare ad un valore dichiarato di 0.04.

L’attrito delle articolazioni rimane ancora lontano, e garantisce ad ogni giunto una densità di coppia che è praticamente impossibile da replicare attualmente con attuatori lineari.

Per le parti elastiche di collegamento abbiamo pensato di utilizzare resine bicomponenti e siliconi. Il grande vantaggio di questi materiali è che possono essere utilizzati assieme agli stampi e quindi possono prendere la forma che desideriamo.

Avendo a disposizione i punti di origine ed inserzione degli elementi di nostro interesse abbiamo creato dei fori filettati per accomodare i legamenti e i tendini. Per poter serrare senza mettere in torsione gli elementi elastici abbiamo pensato a dei collegamenti dotati di cuscinetti assiali.

Con il prototipo è quindi possibile agire con un cacciavite e cambiare il pretensionamento dei collegamenti elastici e quindi influenzare il movimento dell’intera struttura. L’angolo di incidenza dei tunnel che fanno accomodare i legamenti deve poter replicare gli angoli di attacco dei legamenti originali.

Questa è una grossa differenza con la struttura anatomica originale, in cui nel punto di attacco c’è un graduale ispessimento e cambio densità nei tessuti), ma è in linea con quello che può essere il risultato di una chirurgia di ricostruzione dei legamenti, dove i chirurghi scavano dei tunnel per posizionarvi gli innesti, e l’angolo di incidenza di questi tunnel è vincolato dall’ingombro delle strutture adiacenti.

La replica del movimento è una fase molto complessa, nella quale si cerca di riprodurre il naturale movimento di scorrimento tra le parti e il carico a cui ogni struttura si sottopone.

Grazie ai risultati di attività sperimentali condotte in altri laboratori con cui collaboriamo, come l’Università di Verona, abbiamo a disposizione dati di cinematica e dinamica del corpo umano nel suo insieme e del ginocchio in particolare.

Per esempio, grazie ad uno degli strumenti più avanzati al mondo, come la scansione a raggi-X mobile e a doppio-piano e le protesi strumentate in dotazione all’Università di Melbourne, abbiamo a disposizione dati di forze di contatto e spostamenti all’interno del ginocchio per una serie di movimenti della vita di tutti i giorni, quali salire o scendere dalle scale o camminare. In futuro ci proponiamo di usare la tecnologia della scansione 3D laser per validare i movimenti del nostro prototipo con i dati sperimentali che abbiamo già a disposizione.

Durata delle protesi

Come anticipato, deMotu vuole dare il proprio contributo per rispondere a domande tutt’ora molto complesse ma fa anche da apripista a questo nuovo modo di approcciare il problema.

Nonostante gli innumerevoli sforzi da parte dei ricercatori, all’interno delle università ma anche delle aziende, siamo ancora alla ricerca di protesi che possano durare più a lungo e possano essere meno invasive, nonché di risposte oggettive per quanto riguarda la nascita e lo sviluppo di patologie come l’osteoporosi e degli effetti della chirurgia di ricostruzione dei legamenti.

Se da un lato i modelli creati al computer sono di fondamentale importanza per la rapidità di diffusione e le nuove possibilità di calcolo, dall’altro sappiamo anche che questi modelli esigono misure per essere calibrati e validati. Il modello fisico realizzato con deMotu è totalmente instrumentabile, e può essere usato per raccogliere e generare dati che non possono essere acquisiti in vivo e che recherebbero un sacco di complicazioni se acquisiti in vitro.

Il futuro del progetto deMotu

Con la fine dell’anno 2019 intendiamo esporre il prototipo in fase di sviluppo al MUSE - Museo delle scienze di Trento.

Questo ci permetterà di aumentare la visibilità del progetto e sensibilizzare maggiormente il pubblico, giovane e meno giovane, sulla ricerca nell’ambito della biomeccanica e della robotica umanoide. Crediamo quindi di poter fornire uno strumento all’avanguardia nella ricerca valido sia in ambiente accademico che industriale.

La realizzazione del progetto deMotu non sarebbe stata possibile senza un ingente impegno di risorse umane e computazionali; deMotu è un progetto multi-disciplinare che ha coinvolto il Dipartimento di Ingegneria Industriale dell’Università di Trento, la ProM Facility del Polo Meccatronica di Trentino Sviluppo, il centro di ricerche sport e montagna CeRiSM (Università di Verona) e il museo delle scienze MUSE di Trento.

Il progetto è condotto grazie al contributo dei sopramenzionati enti di ricerca partner e della Fondazione Cassa di Risparmio di Trento e Rovereto (CARITRO), ai quali va tutta la nostra gratitudine.

Autore: Andrea Zignoli, Principal Investigator, Dipartimento di Ingegneria Industriale Università di Trento