Partito a maggio del 2017, il progetto congiunto NextGenAm, sviluppato da Premium Aerotec, Eos e Daimler, per la creazione di una linea di produzione pilota per un processo di additive manufacturing automatizzato di nuova generazione, ha portato risultati positivi.

L’obiettivo del progetto pilota era di sviluppare una linea di produzione digitalizzata di nuova generazione, in grado di produrre componenti in alluminio per i settori automobilistico e aerospaziale in modo significativamente più conveniente di quanto non sia attualmente possibile.

Considerando il processo produttivo complessivo di Premium Aerotec, con NextGenAm è stato possibile ridurre i costi di produzione anche del 50% rispetto ai sistemi di stampa 3D già esistenti.

Per Thomas Ehm, Presidente del comitato esecutivo di Premium Aerotec “Ora l’obiettivo è quello di approfondire questa esperienza e di metterla a frutto anche in altri settori”.

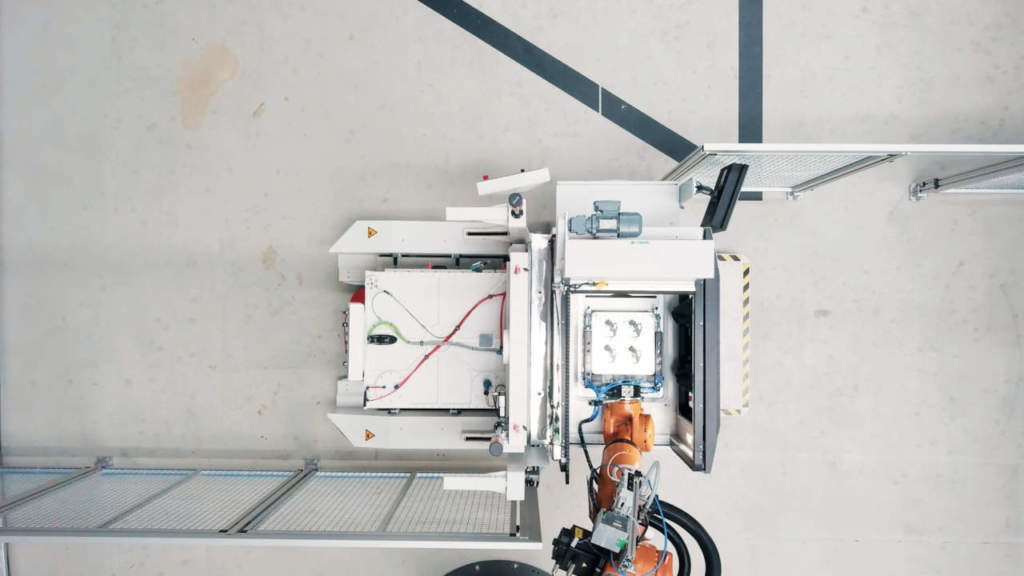

La tecnologia al centro della soluzione del progetto è il sistema a quattro laser EOS M 400-4 per la stampa 3D industriale con materiali metallici. Un sistema di trasporto a guida autonoma e robot assicurano il movimento uniforme delle parti attraverso ogni fase della linea di produzione.

Processo produttivo additivo automatizzato

L’intero processo produttivo viene eseguito in modo automatico, senza personale operativo, da un centro di controllo centralizzato e autonomo. Fondamentale per il sistema è il modo in cui tutte le macchine utilizzate sono connesse in rete. I dati del processo di produzione vengono trasmessi al centro di controllo, che quindi assegna priorità alle varie richieste di produzione e le assegna a un sistema AM.

Durante il processo di creazione, lo stato della produzione può anche essere recuperato su un dispositivo mobile, indipendentemente dalla posizione. Una volta completata l’intera catena di produzione, i report sulla qualità vengono inviati centralmente al centro di controllo. Tutti i dati necessari per la produzione di una “replica” digitale sono accessibili qui, assicurando, tra le altre cose, una completa tracciabilità.

Un flusso continuo di dati 3D con gestione integrata della qualità rende questo sistema di produzione uno dei primi esempi di benchmark per la futura Industry 4.0. Il processo produttivo è completamente scalabile: le linee di produzione possono essere semplicemente duplicate per estendere la capacità dell’impianto. Ciò offre il potenziale per ulteriori risparmi sostanziali in futuro con l’aumento dei volumi. L’impianto pilota è già oggi in grado di supportare la produzione automatizzata di componenti con standard di qualità per la produzione in serie.

È già in corso la produzione di parti per Daimler sulla nuova linea tecnologica di Premium Aerotec: l’unità autocarri, ad esempio, sta già utilizzando la prima parte di ricambio prodotta da Premium Aerotec. Si tratta di una staffa per un motore diesel.

Il processo di stampa 3D è particolarmente utile nel settore dei ricambi perchè, in caso di problemi degli strumenti, le parti meno richieste spesso possono essere riprodotte in modo più economico rispetto ai tradizionali processi di fusione a sabbia o a pressione. Le prime richieste di ricambi in alluminio per autobus stampati in 3D sono attualmente in fase di valutazione presso il Centre of Competence for 3D printing di Daimler Buses. Anche il team di analisi nell’area autovetture sta valutando le potenziali applicazioni più idonee.

E questo vale sia per i veicoli con un motore a combustione che per le auto elettriche. La stampa 3D è anche particolarmente adatta, ad esempio, per la produzione delle piastre di base integrate che sostengono le linee di raffreddamento per le batterie nei veicoli elettrici.

L’elevata qualità dei prodotti è uno standard nell’impianto pilota: è previsto anche l’utilizzo di una lega di alluminio/magnesio/scandio ad alta resistenza (nota anche come Scalmalloy) per le parti impiegate nei settori aeronautico e aerospaziale.

Per il settore automobilistico viene utilizzata una lega di alluminio classica (AlSi10Mg), le cui proprietà sono state continuamente migliorate nel corso del progetto pilota. La robustezza del materiale e la qualità della finitura, tra gli altri fattori, sono state significativamente migliorate rispetto a due anni fa, quando ha avuto inizio la cooperazione.

Dal momento che tutti i controlli di qualità eseguiti finora sono stati superati con risultati tanto promettenti, sono in corso i preparativi per un audit in base ai requisiti del rigoroso standard industriale VDA 6.3. Questo è uno dei prerequisiti di Daimler per la fornitura di componenti per la produzione in serie da parte dei fornitori di servizi di stampa.

L’automazione dell’intera catena di produzione AM consentirà in futuro di fabbricare lotti più grandi in serie, con la stessa affidabilità, funzionalità, durata ed efficienza economica dei componenti fabbricati in modo tradizionale. I componenti per i nuovi veicoli possono essere ottimizzati per la stampa 3D durante la fase di progettazione, con potenziali ulteriori vantaggi in termini di costo.

La stampa 3D offre anche vantaggi in termini di peso, che sono di particolare interesse per i veicoli elettrici. Per quanto riguarda le parti di ricambio, la stampa 3D consente, con il tempo, di ridurre i costi di magazzino, perché le parti possono essere prodotte “su richiesta”. Questa vision per il futuro è anche nota in Daimler come “Digital Stock”, ovvero la disponibilità centralizzata di dati di produzione digitale per consentire la fabbricazione decentralizzata di parti di ricambio utilizzando la stampa 3D.