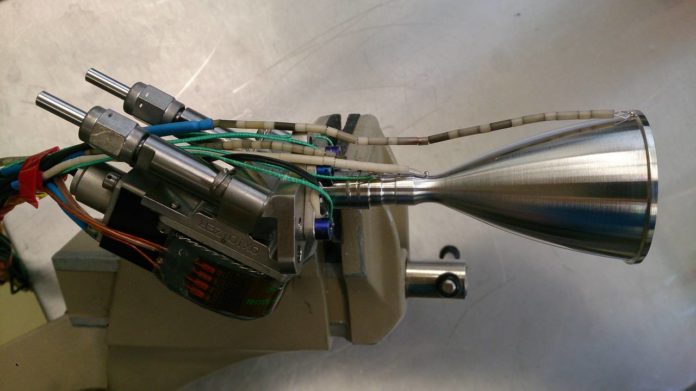

Con 618 accensioni e oltre un’ora di funzionamento il propulsore spaziale con camera di combustione e ugello realizzati in platino utilizzando la stampa 3D ha superato i test di ESA.

Lo riporta una nota sul sito dell’agenzia spaziale europea e qui c’è un video che lo testimonia.

Con una sessione di funzionamento di 32 minuti, durante i quali è stata raggiunta una temperatura massima di 1.253 gradi Celsius, il test è stato una prima mondiale, come ha detto il responsabile del progetto di Airbus Defence & Space, Steffen Beyer, per il quale così «si dimostra che un propulsore stampato in 3D ottiene prestazioni paragonabili a un esemplare convenzionale».

La camera di combustione per il propulsore è stata stampata in lega di platino-rodio utilizzando la sinterizzazione laser.

Obiettivo del progetto è ovviamente validare un metodo di produzione alternativo, per ridurre i costi dei materiali, come ha sostenuto Laurent Pambaguian, supervisore del progetto per conto di Esa. E il fatto che lo si possa fare con una macchina laser normalmente impiegata per fare gioielli è indicativo.

Considerando che oggi il platino costa 40 euro al grammo, l’utilizzo della stampa 3D per la produzione di motori spaziali dovrebbe consentire notevoli risparmi in futuro, ha sottolineato Beyer, ricordando che Airbus Defence & Space ogni anno produce «150-200 propulsori in questa classe per anno per vari clienti. La stampa 3D dovrebbe consentirci cicli di produzione più brevi e un flusso produttivo più flessibile, come nel caso della produzione su richiesta».

Riguardo il test di Esa, il prototipo del propulsore è stato prodotto e testato presso l’impianto di Airbus Defence & Space di Lampoldshausen, in Germania, attraverso un progetto ESA denominato AMTAC, Additive Manufacturing Technologies for Advanced Satellite Thrust Chamber.

Il platino rodio è stato fornito dalla società tedesca Heraeus, atomizzato dalla Nanoval, con il processo di produzione additiva supervisionato dai Fraunhofer Institutes of Laser Technology di Aachen, e Machine Tools e Forming Technology di Augsburg.

La lega è stata scelta perchè attualmente è più matura per la produzione di additivi, ha detto Beyer. Nella prossima fase si cercherà di stampare con una nuova lega, di platino-iridio, che dovrebbe essere più performante.

Il successo del test apre la strada a ulteriori sviluppi, ha detto l’italiano Tommaso Ghidini, responsabile della sezione Materials Technology dell’ESA, che ha l’obiettivo di passare a usare altri materiali, tra cui Inconel (lega a base di nichel e cromo) e rame, per affrontare la produzione di propulsori in scala kilonewton, sia per veicoli spaziali e per le fasi di lancio.