Splitvision Design, agenzia di design industriale con sede a Stoccolma, in Svezia, è tra le prime aziende nordiche ad investire nella stampante 3D Figure 4 Standalone di 3D Systems.

Grazie a questo investimento, l’azienda oggi è in grado di valutare l’installazione e l’assemblaggio con precisione prima di passare alla produzione in serie. Allo stesso tempo, Figure 4 Standalone consente all’azienda un incremento di produttività nella prototipazione.

Sin dalla sua nascita, circa 30 anni fa, Splitvision (allora Formbolaget), ha svolto un’ampia gamma di lavori di progettazione – dalle soluzioni per punti vendita, alle cabine per camion su misura.

Oggi si occupa quasi esclusivamente di design industriale per aziende ad alto contenuto tecnologico nei settori verticali medtech e automotive. L’unicità di Splitvision è rappresentata dall’offerta di servizi che spaziano oltre la media delle agenzie di design, con particolare attenzione alla produzione e alla logistica.

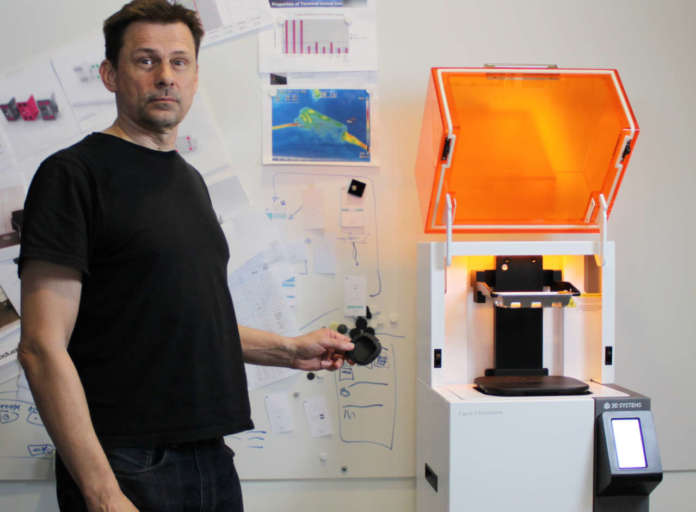

“Anche se siamo nati come agenzia di design tradizionale, nel corso degli anni, ci siamo resi conto che concentrarci sulle fasi di produzione ci ha permesso di ottenere risultati migliori e maggiormente controllabili”, afferma Lukass Legzdins, R&D Manager di Splitvision Design.

“Abbiamo iniziato con il lavoro di progettazione, fino ad arrivare all’ingegneria, alla pianificazione, all’acquisto e alla logistica”, aggiunge Legzdins. “I nostri uffici in Cina gestiscono il contatto quotidiano con la produzione, qui eseguiamo inoltre il controllo qualità e monitoriamo la distribuzione. Complessivamente, questo crea risultati molto buoni e ci permette di aggiungere molto più valore alla produzione anche in fase di progettazione”.

Migliore prototipazione con la stampa 3D

Questo tipo di impegno si riflette anche nella prototipazione. Grazie alla nuova stampante 3D Figure 4 Standalone di 3D Systems, installata da PLM Group, l’azienda sta ampliando il proprio portafoglio di servizi e aggiunge competenza allo sviluppo del prodotto. Ora Splitvision può offrire migliori prototipi fisici stampati internamente. Allo stesso tempo, grazie alle parti stampate in 3D ad alta qualità, è possibile ottimizzare i dati necessari prima di ordinare gli strumenti di stampaggio ad iniezione.

Prima di utilizzare la stampa 3D, la prototipazione era un lavoro noioso e manuale. L’azienda ha lavorato con materiali in schiuma e plastica per esplorare geometrie ed ergonomia, a volte in scala reale. I prototipi per i test funzionali o per la valutazione da parte del cliente venivano acquistati da un fornitore di terze parti, sia dalla Svezia sia dalla Cina.

“Poi, all’improvviso, abbiamo affrontato un periodo in cui vi era un’enorme quantità di prodotti in fase di sviluppo e tutto si stava accumulando in attesa dei prototipi stampati in 3D”, afferma Legzdins. “Questo è stato il momento in cui abbiamo deciso di investire in una stampante 3D interna e, per fortuna, è coinciso con la scoperta di Figure 4”.

Splitvision non aveva alcuna esperienza precedente con la tecnologia di Figure 4 (che deriva dalla stereolitografia). In precedenza, questa tecnica era passata inosservata, poiché i componenti SLA raramente mostravano le proprietà meccaniche di cui l’azienda aveva bisogno. Ma con Figure 4, divenne improvvisamente molto interessante.

Splitvision ha lavorato per diversi anni con una serie di aziende innovative nel campo delle tecnologie medicali, tra cui diversi marchi di apparecchi acustici.

La produzione è spesso costituita da prodotti associati, come gli involucri per gli stessi apparecchi, in quanto le aziende hanno ottimizzato le linee di produzione per i prodotti principali.

Gli involucri degli apparecchi acustici possono essere difficili da progettare e produrre, devono proteggere l’apparecchio acustico, essere di eccellente qualità, riflettere il marchio e durare nel tempo.

Gli involucri che Splitvision progetta e produce sono realizzati in parte in TPE o silicone. Il morbido rivestimento interno mantiene gli apparecchi acustici al loro posto e li protegge dall’usura quotidiana.

Ma la stampa 3D in TPE e silicone è quasi impossibile se si vogliono ottenere buoni risultati. L’unica opzione è lo stampaggio, una grande sfida quando si desidera valutare la progettazione ed esaminare potenziali problematiche in fase di assemblaggio.

“Dopo aver ricevuto i campioni di stampa da PLM Group, ci siamo resi conto che il materiale ELAST-BLK 10 per la stampante Figure 4 di 3D Systems aveva le stesse proprietà della gomma. Era oltre le nostre aspettative”, afferma Legzdins. “Il materiale consente di ottenere superfici ben definite. Possiamo vedere forme e sfaccettature dettagliate. Ancora più importante, ci permette di valutare il processo di assemblaggio per identificare potenziali problematiche. Nel complesso, è un ottimo modo per ottenere la conferma della geometria, consentendo al contempo ai nostri clienti di eseguire i propri test utente”.

In combinazione con l’utilizzo del materiale rigido TOUGH-GRY 15 per Figure 4, Splitvision può aggiungere ulteriori dettagli alle parti. Grazie all’alta risoluzione della stampante, raramente vi è la necessità di rifinire.

“Si potrebbe dire che Figure 4 ci avvicina ulteriormente alla realtà”, afferma Legzdins. “In precedenza, abbiamo aggiunto più margine ai nostri file CAD prima di ordinare gli strumenti. Ora, possiamo saltare uno o due passaggi della fase di sviluppo, grazie al numero maggiore di dati geometrici a nostra disposizione provenienti dai prototipi stampati in 3D. Ciò comporta meno modifiche incrementali e regolazioni allo strumento”.

La stampante Figure 4 riflette anche i valori fondamentali di Splitvision nello sviluppo del prodotto.

“Nel lavoro con i clienti, utilizziamo le nostre conoscenze per portare la qualità del prodotto a nuovi livelli. Il nostro scopo è aggiungere la nostra competenza nella progettazione e nella produzione laddove sia possibile ottimizzarne la funzione”, conclude Legzdins.