Zare è oggi un service totalmente dedicato alla produzione additiva, con oltre venti impianti di classe industriale che stampano tra l’80 e il 90% di prodotto funzionali.

Si potrebbe pensare che a un service di questo genere i clienti chiedano soprattutto gli intramontabili “must” come qualità e prezzo, ma in realtà le cose non stanno proprio così.

«La nostra azienda è organizzata – spiega Andrea Pasquali, RP manager di Zare – per soddisfare clienti altamente esigenti dove è richiesta, oltre a capacità produttive in termini di dimensioni, volumi e velocità, una gestione rigorosa e certa dell’intera commessa. Potrebbe apparire banale o scontato, ma in settori ad elevata criticità in termini di performance o stress, quali l’automotive funzionale, il motorsport, la difesa o l’oil & gas, una precisa, puntuale e ripetibile gestione documentale è un elemento imprescindibile nella scelta del fornitore».

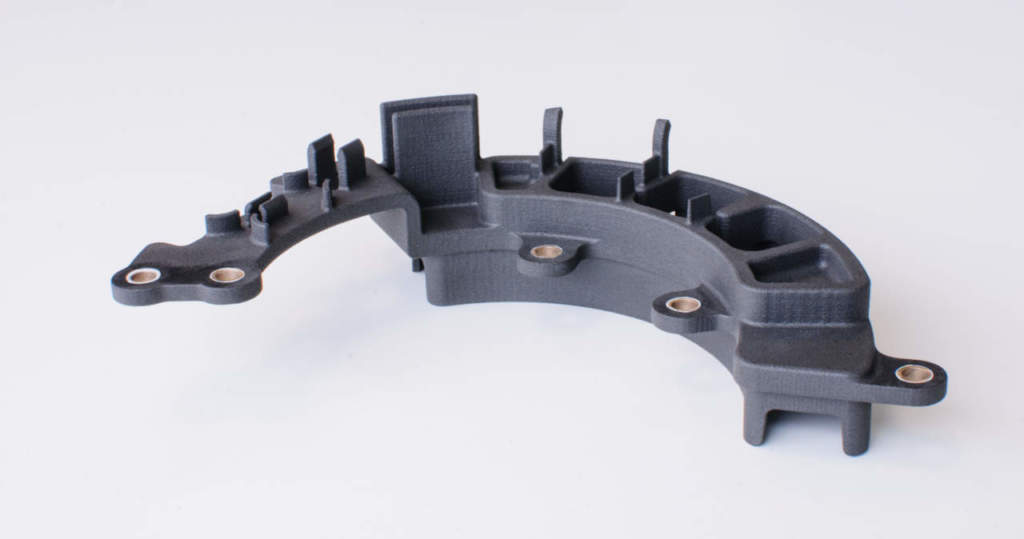

Per quanto riguarda la scelta dei clienti, nonostante la produzione additiva si presti ad essere ovviamente utilizzata in diversi settori industriali, l’attenzione di Zare si rivolge prevalentemente a situazioni in cui è la complessità a dare valore aggiunto alla lavorazione.

«Un caso significativo – racconta Pasquali – è relativo a una commessa che doveva andare a sostituire, nel settore oil & gas, elementi che una volta assemblati avrebbero costituito una completa struttura complessa. Prima del nostro intervento gli elementi erano realizzati tramite microfusione in sottovuoto. Le difficoltà risolte dall’approccio additivo sono quelle tipiche del processo di fusione tradizionale dell’Haynes 263 o del Nimonic 263: tempi di consegna molto lunghi, difficoltà di fusione intrinseca nella lega e un alto numero di scarti di lavorazione. Questo tipo di circostanze limita naturalmente la rosa di fornitori disponibili per le lavorazioni in microfusione spesso allungando, di conseguenza ed ulteriormente, il lead time».

L’approccio additivo, spiega ancora Pasquali «non poteva discostarsi, per quanto concerne il fattore economico, dai termini ai quali la rodata filiera produttiva di quel tipo di strutture è abituata: un aumento dei costi, in virtù di consegne più rapide e di qualità, diventa giustificabile solo se ragionevolmente limitato. Diventa fondamentale mettere in atto una serie di azioni concatenate l’una all’altra con assoluta precisione. Il nostro personale dedito alla ricerca e sviluppo, dato che Zare dispone di un impianto industriale per la sinterizzazione dei metalli completamente dedicato alla messa a punto di nuove leghe e parametri, ha iniziato dalle polveri per realizzare una lega di Haynes 263 perfettamente adatta allo scopo del progetto. Sempre in ambito di ricerca e sviluppo sono stati messi a punto, tramite sequenze di test, i parametri per permettere una perfetta sinterizzazione laser del metallo in ottica di produzione».

Il manager di Zare ha sottolineato che produzione significa anche risolvere una serie di problematiche legate all’economicità relativa, ovvero come ottimizzare tutti i processi in modo specifico per quel tipo di commessa. Si tratta di variabili come la definizione del lotto produttivo per il massimo riempimento degli impianti o l’ottimizzazione dei tempi utili al carico del materiale mantenendo sicurezza ed assenza di contaminazioni.