La stampa 3D nel medicale è ancora lontana dall’adozione massiva di certi comparti industriali, come aerospaziale, automobilistico e odontoiatrico. In questi settori la prototipazione e la produzione rapida sono procedure ormai consuete, con una buona percentuale di aziende che hanno investito nell’acquisto diretto di stampanti 3D e con una percentuale ancora maggiore di strutture che hanno inserito nel loro flusso di lavoro la progettazione additiva, pur ricorrendo a service esterni per la stampa vera e propria.

Componenti di aerei, attrezzi industriali, capsule per denti, parti di automobili sono ormai quotidianamente stampate in 3D per prove o impieghi definitivi. Il medicale segue a distanza, anche a causa di severe e confuse normative internazionali, che entrano in gioco soprattutto quando si tratta di utilizzare materiali biocompatibili per componenti sanitari che devono stare a contatto o addirittura dentro il corpo umano.

Ma se le stampanti 3D sono attualmente un’eccezione all’interno di una struttura ospedaliera, sono comunque sempre più frequenti le sperimentazioni che coinvolgono sanità, università e produttori di hardware e software, con risultati di alto livello che porteranno a una sicura adozione massiva della manifattura additiva in medicina.

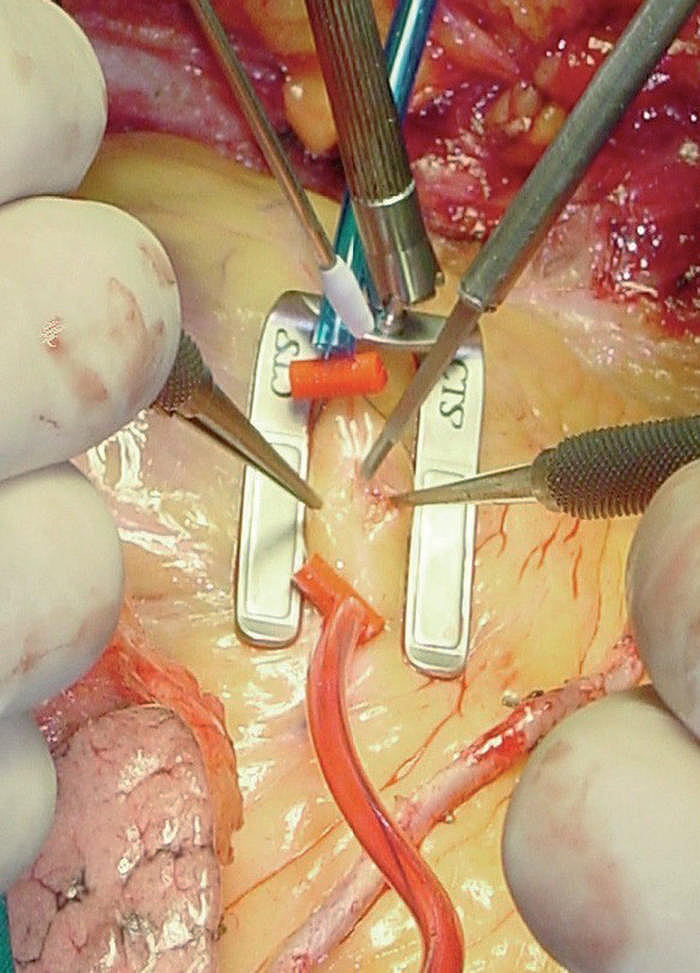

La stampa 3D di metalli e polimeri è adatta per vari impieghi, che spaziano dalla produzione di protesi alla creazione di modelli dettagliati di parti del corpo umano per consentire al chirurgo di pianificare in anticipo un’operazione, dalla realizzazione di utensili e attrezzi ad hoc per molte tipologie di operazioni alle placche di titanio costruite su misura per sostituire ossa danneggiate. Le notizie di nuovi progressi si susseguono di giorno in giorno.

Vediamo qualche esempio.

Il primo viene dalla brasiliana BioArchitects, specializzata nella produzione additiva di pezzi biocompatibili in metallo per sostituzioni ossee, è stata la prima azienda a ottenere la certificazione americana FDA (l’ente governativo statunitense che si occupa della regolamentazione dei prodotti alimentari e farmaceutici) per impianti craniali in titanio di grado medicale (Ti-4Al-6V). Tramite strumenti diagnostici come la TAC viene rilevato il danno osseo e costruito un pezzo su misura adatto alla ricostruzione, riducendo notevolmente il tempo necessario per l’intervento chirurgico di impianto e di conseguenza il rischio di infezioni.

Ortopedia italiana

Tra i pionieri dell’impiego delle tecnologie additive nella chirurgia ortopedica c’è l’italiano Guido Grappiolo della fondazione Livio Sciutto di Savona: nel 2007 ha impiantato in un paziente colpito da una severa artrite un’anca in metallo prodotta con tecnologia additiva ancora oggi perfettamente funzionante.

Da allora il team di Grappiolo ha inserito altre 600 protesi per anca sviluppate dalla società LimaCorporate specializzata in impianti ortopedici e fabbricate su stampanti Arcam con tecnologia EBM (Electron Beam Melting). Queste protesi si chiamano Delta-TT, dove TT sta per trabecular titanium, un biomateriale caratterizzato da una struttura cellulare regolare, tridimensionale ed esagonale, che imita la morfologia dell’osso trabecolare. Fino a oggi, si legge in una nota divulgata da GE (che ha acquisito Arcam), su oltre 100.000 pazienti sono state impiantate protesi della testa del femore stampate in 3D.

Una particolare applicazione della stampa 3D nel medicale riguarda la produzione di occhi artificiali, anche se ovviamente soltanto per scopo estetico. Il coreano Severance Hospital del Yonsei University Health System (YUHS) ha recentemente annunciato che, dopo tre anni di ricerche, entro il 2020 immetterà sul mercato il primo occhio artificiale stampato in 3D. La collaborazione tra l’università e l’azienda Baik Seung-woon, specializzata in queste particolari protesi, ha puntato sulla tecnologia DLP (Digital Light Processing) per stampare occhi estremamente realistici, uguali a quelli che andranno sostituiti.

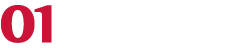

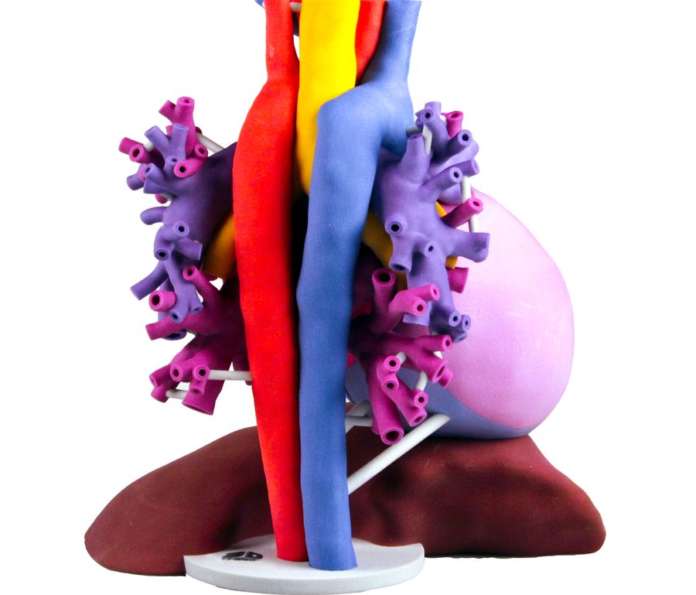

In linea teorica, nel comparto medicale possono essere impiegati sistemi di ogni dimensione e qualsiasi tipo di tecnologia, anche se con molti distinguo in base all’applicazione da affrontare. Un modello anatomico, per esempio, può essere realizzato con una stampante industriale 3D multimateriale a colori se l’effetto che si desidera è di grande realismo, ma anche con una stampante FDM (Fused Deposition Modeling) da scrivania dal costo di poche centinaia di euro se è sufficiente un bozzetto poco dettagliato. Lo stesso per un plantare anatomico, un componente per uno strumento da laboratorio o una guida chirurgica, che si possono fabbricare con tecnologie che vanno dalla sinterizzazione laser selettiva alla stereolitografia. Quando però si tratta di parti che andranno a stretto contatto con il corpo umano per lungo tempo l’asticella delle tecnologie e dei materiali si alza notevolmente: si parla di titanio, acciaio inossidabile e sistemi di manifattura additiva con un costo di centinaia di migliaia di euro.

Materiali per la stampa 3D medicale

I materiali sono il nodo centrale della stampa 3D nel settore medicale e dipendono strettamente dalle applicazioni. Quando si tratta di fabbricare componenti che non sono a diretto contatto con il paziente, per esempio il modello di un cuore stampato unicamente per pianificazione chirurgica, non è ovviamente necessario che abbiamo caratteristiche di biocompatibilità. Quando però sono destinati all’impianto definitivo nel corpo umano, come nel caso di una placca cranica che sostituisce un osso danneggiato, oppure utilizzati esternamente ma a contatto con il corpo (per esempio una protesi acustica), i materiali impiegati devono essere assolutamente biocompatibili e rispondere ai requisiti fissati da specifiche normative internazionali, tra cui EN, US FDA, ISO e ASTM.

Chi produce o stampa in 3D dispositivi medici deve effettuare test che tengano conto della risposta dei materiali nelle diverse condizioni di esposizione, natura, frequenza, tipologia e durata del contatto del dispositivo con il paziente. La valutazione biologica dei dispositivi medici viene effettuata da istituti specializzati, come TÜV e ICIM per citarne alcuni accreditati anche in Italia.

Tra i materiali metallici, la lega di titanio Ti6Al4v, conosciuta anche come Titanio Grado 5 o lega 6-4, è la più utilizzata. Si contraddistingue per proprietà meccaniche e di resistenza alla corrosione eccellenti, unite a un basso peso specifico e a doti di biocompatibilità fondamentali per la produzione di impianti medicali, protesi odontoiatriche, strumentazione e dispositivi medici in generale. Le leghe di titanio sono particolarmente adatte per fabbricare in 3D protesi concepite per l’integrazione con le ossa del corpo umano, come ricostruzioni di parti di cranio danneggiate, integrazioni spinali (dischi lombari customizzati da radiografia e spaziatori interspinali dinamici) e in generale sostituzioni ossee.

In particolare, il titanio ha proprietà di osteointegrazione e grazie alla struttura trabecolare, realizzabile solo con la stampa 3D, simula il comportamento meccanico dell’osso. Le parti prodotte in titanio Ti6Al4v possono essere lavorate, sottoposte a processo di elettroerosione a filo, saldate, levigate e verniciate, qualora necessario.

Un’alternativa meno costosa è l’acciaio inossidabile, che in diverse formulazioni viene di solito impiegato per dispositivi medicali e ortopedici, ma anche per strumenti chirurgici (è sterilizzabile) che devono resistere all’azione di acidi e alla corrosione in genere. Tra le applicazioni possibili troviamo i dispositivi temporanei di osteosintesi, come i chiodi omerali e gli stabilizzatori esterni modulari (SEM).

Nella manifattura additiva di parti medicali sono molto apprezzate anche le leghe di cobalto. La più diffusa è sicuramente la Co28Cr6Mo, che contiene il 28% di cromo e il 6% di molibdeno; viene utilizzata principalmente per la fabbricazione di protesi articolari e spesso per altre applicazioni ortopediche e cardiologiche. In medicina viene usato a volte anche l’Inconel, superlega a base di nichel-cromo. Consente di produrre parti finite con ottima tolleranza a stress meccanici, una resistenza termica fino a 980 °C e un’elevatissima robustezza. I pezzi prodotti possono essere saldati, elettroerosi a filo, micropallinati, lucidati o rivestiti.

Polimeri nel medicale

Passando ai polimeri, il materiale principe tra le plastiche è la poliammide. Nota per le buone proprietà meccaniche, per la resistenza al calore e l’eccellente inerzia agli agenti chimici, viene generalmente utilizzato per la produzione di protesi. Oltre a essere caratterizzato da un’eccellente stabilità a lungo termine, resiste alla maggior parte dei prodotti chimici e può essere usato per parti realizzate a tenuta stagna per impregnazione. È impiegabile con varie tecnologie di stampa 3D, come la Multi Jet Fusion di HP, la PolyJet di Stratasys, la MultiJet Printing di 3D Systems.

Per la stereolitografia e le tecnologie affini (3SP, DLP) sono disponibili molte resine fotosensibili adatte per applicazioni in campo medicale. In molti casi permettono di creare, partendo da strumenti diagnostici come TAC e radiografie, modelli nei quali vengono evidenziate parti del corpo umano (ossa, nervi, vene) e patologie.

Tali modelli sono adatti sia per pianificazioni chirurgiche, sia per migliorare la comunicazione con i pazienti (formazione prechirurgica). Alcune di queste resine hanno una biocompatibilità limitata e sono adatte alla produzione di guide chirurgiche ad altissima precisione e per tutte le applicazioni che richiedono un contatto limitato con il corpo. Altre resine, invece, sono appropriate per realizzare stampi per protesi acustiche, nei quali viene poi iniettato silicone di grado medico. In questo modo si ottengono protesi acustiche personalizzate, caratterizzate da un’eccellente ritenzione, una buona tenuta acustica e nel complesso una buona qualità del suono.

Trova impiego nel medicale anche l’ABS, uno dei materiali principali della tecnologia FDM. Può essere utilizzato per stampare componenti traslucidi che permettono di monitorare il movimento dei fluidi, come nella prototipazione di dispositivi medicali. È sterilizzabile e disponibile anche in versione biocompatibile.

Sempre per un impiego mediante FDM sono stati sviluppati alcuni gradi di PPSF/PPSU, che assicurano una maggiore resistenza al calore rispetto a tutte le altre resine termoplastiche per FDM, buona resistenza meccanica, chimica e ai solventi. Gli oggetti realizzati con questi polimeri possono essere sterilizzati con i raggi gamma, EtO e in autoclave.

Un altro materiale plastico trasformabile mediante FDM è il policarbonato (PC), generalmente impiegato per costruire apparecchi medicali e farmaceutici, modelli di pianificazione chirurgica, utensili ed elementi forti e resistenti al calore. Disponibile anche in versione biocompatibile, è robusto, resistente al calore, sterilizzabile con raggi gamma ed EtO. Per applicazioni critiche viene invece utilizzato il polieterechetone (peek), un polimero termoplastico con eccellente resistenza meccanica e chimica che rimane inalterata anche a temperature elevate.

Nella chirurgia ortopedica il peek può rimpiazzare egregiamente il titanio e l’acciaio inossidabile per la realizzazione di protesi. Un altro materiale interessante è il Windform dell’italiana CRP. Il campo di applicazione è quello delle ortesi generative, estensioni corporee, oggetti che integrano il corpo umano per mutarne le potenzialità, per esempio in ambito estetico e sportivo.

In molte applicazioni del medicale che non richiedono uno stretto contatto con il paziente viene invece utilizzato il polipropilene, un polimero semicristallino caratterizzato da elevato carico di rottura, bassa densità, buona resistenza termica e all’abrasione. È impiegato nell’industria sanitaria per la sua versatilità, per l’elevata purezza e per la stabilità chimica.