L’iniziativa opensource RepRap avvalendosi della piattaforma Arduino ha permesso la diffusione del concetto di stampante 3D documentata e autoreplicabile.

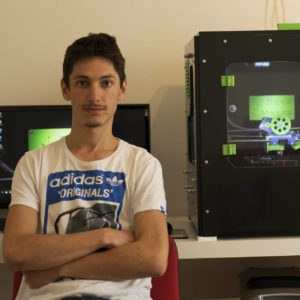

La Prusa ne è un valido esempio. L’ottica in cui ci si muove è quella dell’artigianato digitale. La stessa di Sebastiano Serafini, studente al dipartimento di Ingegneria Industriale presso l’Università degli Studi di Trento.

Autodidatta e appassionato nel campo dell’elettronica e del fai da te, Serafini si approcciò per la prima volta alla stampa 3D assemblando una Prusa Mendel, che gli è poi tornata utile nella produzione “ad hoc” di componenti necessari per i suoi progetti, spesso irreperibili nei negozi.

Data la ben nota problematica riguardante lo smaltimento dei fumi rilasciati dalla fusione della plastica e la sua voglia di creare, dedicò del tempo durante alcuni mesi per raccogliere le idee e progettare la stampante 3D SeraMaker, basata appunto sulla nota Prusa Mendel gestita da Arduino.

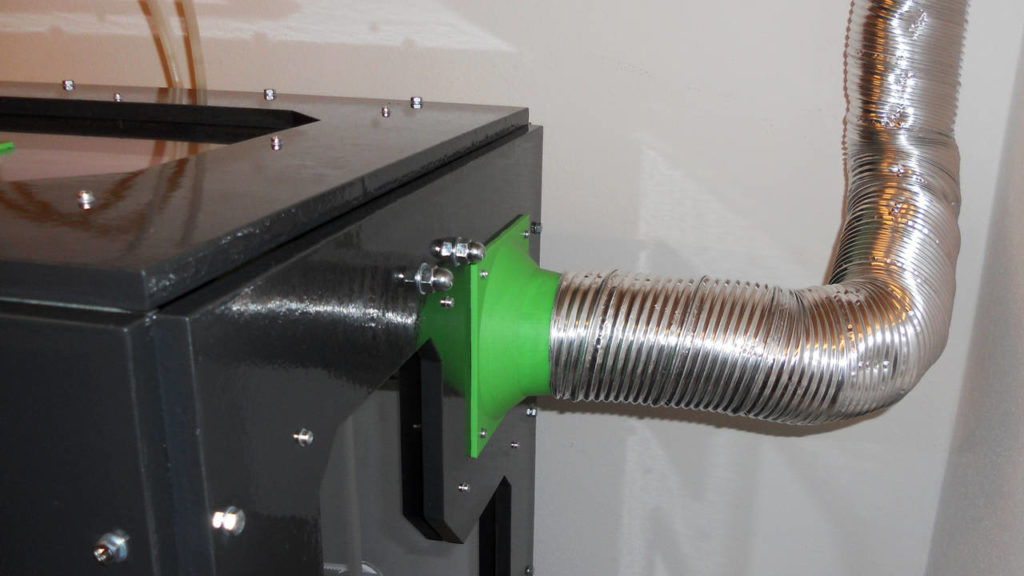

Grazie alla sua struttura chiusa, Sebastiano ha potuto mettere in funzione il sistema di espulsione dei fumi basato su una normale ventola da 120mm e un convogliatore, in aggiunta al miglioramento dell’estetica e al raddoppio della corsa dell’asse Z a 200mm. Le dimensioni orizzontali rimangono 200x200mm.

Basata su un progetto open source, è rimasta tale, infatti Serafini ha rilasciato tutta la documentazione necessaria per la sua realizzazione, insieme ai modelli 3D in .STL delle plastiche che la compongono.

È bene notare che i componenti plastici sono a loro volta realizzabili tramite stampa 3D e ciò fa continuare la filosofia dell’autoreplicabilità di RepRap.

Il tutto è disponibile sul sito di Serafini.

Dentro la stampante

Come per la Prusa Mendel, la parte meccanica consiste in 5 motori stepper NEMA 17 che muovono gli assi X e Y mediante cinghie, l’asse Z mediante 2 barre di manovra ed il blocco per l’estrusione che è fissato al carrello X.

A questo sono inoltre montate due ventole: una raffredda il corpo dell’estrusore mentre l’altra, pilotabile via display o PC, raffredda il filamento estruso. L’estrusore montato è il modello E3D V5 che offre la possibilità di intercambiare gli ugelli per montare rapidamente quello con il diametro ottimale.

Tutta la parte meccanica è supportata da barre M8 fissate ai pannelli laterali della struttura. Questa è realizzata interamente in legno MDF ed è formata da 6 pannelli opportunamente lavorati e verniciati che, oltre a chiuderla, si occupano di separare la parte meccanica da quella elettronica. La prima è infatti situata nella camera interna dove avvengono le stampe, mentre l’altra è nascosta nella parte inferiore.

Sul pannello frontale si nota un classico display LCD 20×4 dotato di slot per scheda SD e manopola con pulsante, grazie al quale è possibile gestire la stampante senza dover collegare un pc.

Su tale pannello è montata una finestra in plexiglass mediante cerniere che ne consentono l’apertura per accedere alla camera interna, mentre la chisura è bloccata da un magnete che attrae un’apposita lamina metallica fissata dietro alla maniglia presente sulla destra.

Ai pannelli laterali è ancorata tutta la parte meccanica e sono fissate delle finestre in plexiglass che permettono la visione laterale. Sono presenti inoltre i fori per il fissaggio della ventola con il convogliatore per incanalare i fumi ad un tubo di sfiato.

Essendo il tutto simmetrico è possibile scegliere il lato più comodo a cui collegare la ventola, mentre sull’altro rimane una griglia protettiva.

Sul pannello posteriore sono presenti 2 barre che fungono da sostegno per le bobine di filamento plastico, da fissare impiegando dei particolari supporti conici con cuscinetto che ne permettono la fluida rotazione.

In basso è presente l’interruttore generale e quello per l’illuminazione interna in aggiunta al connettore AC per l’alimentazione e la porta USB. Quest’ultima costituisce il prolungamento di quella di Arduino e ne permette la gestione tramite PC.

Il filamento viene guidato alla camera interna grazie a 2 tubi diretti al pannello superiore. Mentre tutti i pannelli sono fissati tra loro impiegando dei profilati a L, quello superiore è fissato al posteriore mediante una cerniera che ne permette l’apertura in caso di manutenzione.

Sotto alla struttura è invece presente tutta la parte elettronica, costituita da un alimentatore ATX per PC ed una scatola di derivazione. Al suo interno c’è la scheda Arduino Mega 2560 equipaggiata con lo shield Ramps 1.4, la scheda per la gestione delle lampade a led autocostruite ed un relè per il pilotaggio del piano di stampa.

Il tempo impiegato per l’assemblaggio e la messa in funzione è stato di una settimana circa, tuttavia come per ogni tipo di macchinario richiede interventi di manutenzione periodici per garantire un funzionamento ottimale.

peccato che il sito di Sebastiano non sia accessibile, l’antivirus lo segnala come non sicuro e malevolo…

Adesso l’articolo è aggiornato con il nuovo indirizzo del sito di Serafini.

grazie per la segnalazione