Il gruppo francese Latécoère, che progetta e produce aerei, sta implementando la produzione additiva Stratasys FDM in tutto il processo di progettazione e produzione, accelerando il processo di sviluppo e migliorando le prestazioni aziendali.

Di fronte ai lunghi tempi di esecuzione e alle costose iterazioni progettuali, Latécoère, che fornisce servizi a giganti della produzione di aerei tra cui Airbus, Bombardier e Dassault, sta utilizzando la stampante 3D Stratasys Fortus 450mc sia per la prototipazione rapida che per gli utensili di produzione.

Secondo Simon Rieu, Composite and Additive Manufacturing Manager del Centro Ricerca & Sviluppo e Innovazione di Latécoère, l’adozione di questa tecnologia è stata una vera fonte di trasformazione sia nella progettazione che nella produzione.

“La produzione additiva si è integrata perfettamente nel nostro processo di progettazione e produzione – ha detto – e ci ha permesso di migliorare i tempi di consegna, ridurre i costi e migliorare l’efficienza operativa. Poiché i requisiti dell’industria degli aerei diventano sempre più esigenti, siamo anche consapevoli della necessità di mantenere il nostro vantaggio competitivo, e la produzione di additivi Stratasys ci permette di raggiungere questo obiettivo“.

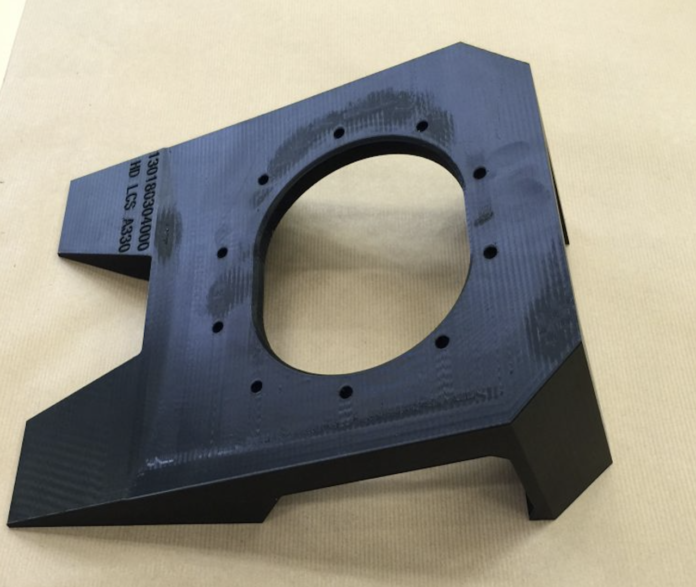

Tradizionalmente l’azienda utilizzava la lavorazione CNC per la prototipazione rapida. “Recentemente abbiamo realizzato un prototipo stampato in 3D per verificare la vestibilità e il funzionamento di una parte per il rivestimento interno di una porta di un aereo – spiega Rieu -. In precedenza, ciò sarebbe stato ottenuto dalla lamiera, un processo spesso dispendioso in termini di tempo. Con la stampante Fortus 450mc abbiamo prodotto un prototipo completamente funzionante in due giorni, riducendo i nostri tempi di consegna di uno sbalorditivo 95%. Fondamentalmente questo ha accelerato il nostro processo di validazione dei progetti prima di impegnarci in un tooling costoso e dispendioso in termini di tempo“.

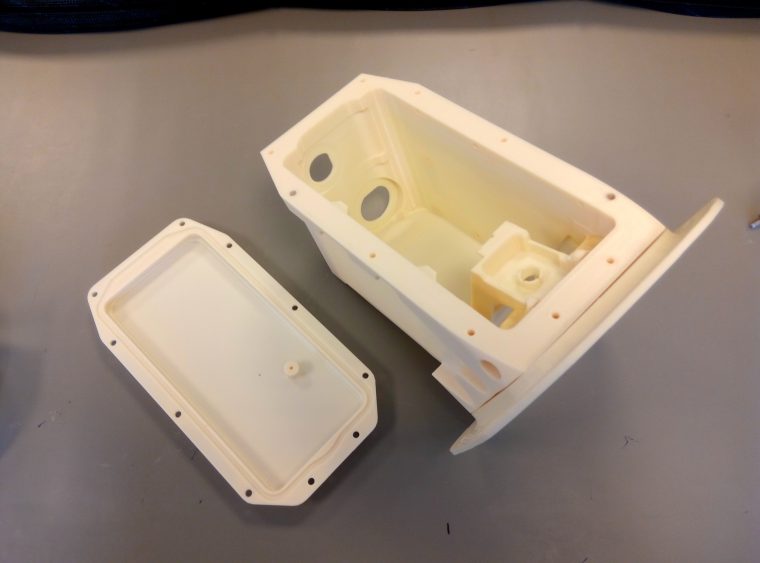

Latécoère ha recentemente stampato in 3D una custodia per prototipo di fotocamera per il velivolo Airbus A380 per la convalida del progetto con le parti interne della fotocamera alloggiate all’interno. Prima della produzione additiva il team sarebbe stato costretto a produrre direttamente una custodia per telecamere in alluminio da testare, con tutte le iterazioni di progettazione che si sarebbero rivelate costose. Grazie all’ utilizzo del materiale ULTEM 9085, il prototipo stampato 3D è anche più leggero del 50% rispetto alla versione in metallo, il che consente di effettuare test più efficienti delle parti funzionali.

L’azienda sta inoltre utilizzando la Fortus 450mc per la produzione on-demand di utensili di produzione personalizzati. Ciò ha consentito non solo di ridurre notevolmente i tempi e i costi, ma anche di migliorare l’ efficienza degli operatori.

“Utilizzando la produzione di lamiere metalliche, la creazione di uno strumento può richiedere fino a sei settimane. Ora possiamo stampare uno strumento 3D in soli due giorni e il 50% più leggero utilizzando il materiale ULTEM 9085. Possiamo anche ottimizzare la geometria dell’ utensile per adattarla perfettamente al pezzo, semplificando notevolmente il lavoro dell’ operatore. Questo non solo ha accelerato drasticamente il nostro processo di produzione, ma ho anche stimato che abbiamo ridotto i costi di produzione degli utensili del 40%“.

Guardando al futuro, la strategia a lungo termine di Latécoère è quella di stampare in 3D le parti finali di produzione per gli aerei di nuova generazione di Airbus, Boeing e altri costruttori di aerei.

In effetti, l’ azienda ha già iniziato a esplorare le possibilità di utilizzare la Fortus 450mc per produrre parti finali interne di aerei certificate. Utilizzando il materiale robusto, leggero e conforme alle norme FST ULTEM 9085 di Stratasys, il team ha stampato in 3D vari componenti per l’ alloggiamento dei condotti d’ aria, che hanno visto notevoli riduzioni di peso e risparmi di tempo rispetto ai metodi di produzione tradizionali.