Uno dei problemi della stampa 3D è l’impossibilità di sviluppare strutture a mano libera, anzi a estrusore libero. È necessario progettare strutture di appoggio e materiali specifici per permetterne una semplice rimozione, una soluzione che complica il processo. Inoltre non tutti i problemi di stampa sono risolvibili affettando il modello (slicing) per poi ricomporre l’oggetto originale. D’altronde il mezzo nel quale ci muoviamo, e con noi il materiale da estrudere, è l’aria, che ha un comportamento newtoniano rispetto allo sforzo applicato: applicando una pressione a un estremo del tubo, l’aria trasferisce immediatamente lo sforzo all’altra estremità, qualsiasi sia la sollecitazione meccanica applicata.

Uno dei problemi della stampa 3D è l’impossibilità di sviluppare strutture a mano libera, anzi a estrusore libero. È necessario progettare strutture di appoggio e materiali specifici per permetterne una semplice rimozione, una soluzione che complica il processo. Inoltre non tutti i problemi di stampa sono risolvibili affettando il modello (slicing) per poi ricomporre l’oggetto originale. D’altronde il mezzo nel quale ci muoviamo, e con noi il materiale da estrudere, è l’aria, che ha un comportamento newtoniano rispetto allo sforzo applicato: applicando una pressione a un estremo del tubo, l’aria trasferisce immediatamente lo sforzo all’altra estremità, qualsiasi sia la sollecitazione meccanica applicata.I fluidi di Bingham

Ma non tutti i fluidi sono newtoniani. Alcuni, infatti, trasferiscono lo sforzo solo se è superiore di una certa soglia. Prendendo nome dal chimico statunitense che li studiò, questi fluidi sono definiti plastiche di Bingham e si comportano come un fluido o come unsolido a seconda della forza applicata. Con le opportune combinazioni di pressione e caratteristiche del fluido estruso e di pressione dell’estrusore, il secondo trova attrito nullo mentre la sostanza estrusa trova un materiale solido che lo tiene senza bisogno di materiali di supporto; inoltre, essendo il sistema autoportante, è possibile anche operare in modalità freeform. Questo tipo di materiale è stato usato in molti campi, tra i quali l’estrazione da tunnel ed altre forme collegate all’edilizia, ma sono binghamiani anche fluidi più comuni, come la maionese e il dentifricio, che non escono dal tubo in plastica se non applichiamo una pressione. Qui parliamo dell’approccio Fresh, ossia Freeform reversible embedding of suspended hydrogels, sviluppato nel Dipartimento di Ingegneria biomedica della Carnegie Mellon University, Cmu.

Il gruppo di lavoro lo ha sviluppato per ricreare strutture biologiche complesse come ossa, cuore e cervello, un compito proibitivo al quale stanno lavorando grandi aziende (Organovo, EnvisionTec). Ma alla Cmu hanno usato un approccio innovativo, Fresh, che permette di usare dispositivi reperibili sul mercato poche centinaia di euro: lo staff ha modificato una Makerbot Replicator, di costo tra i 2 e i 3 mila euro. La modifica alla stampante è la sostituzione dell’estrusorecon una pompa a siringa specifica (lo si scarica in Stl). I materiali usati per la realizzazione degli oggetti sono dei gel, in questo caso a base di alginato, fibrinogeno e collagene. La loro preparazione richiede alcune fasi per assicurarsi che le proprietà finali siano perfettamente compatibili con l’intero processo, sia in termini di estrusione, sia come successive proprietà meccaniche.

Gel e alginati

Gel e alginati

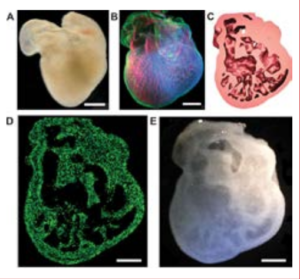

Più complessa è la realizzazione della gelatina di supporto, che richiede più passaggi: la ricetta permette di sviluppare un gel a base di collagene le cui caratteristiche siano binghamiane. Le parti anatomiche sviluppate per prova sono tutte in miniatura. Alcune pareti sono state rinforzate. Se si aumenta lo spessore verso l’interno, si riduce la sezione vuota. Una verifica della resistenza allo stress meccanico è stata fatta sulla stampa di un piccolo osso in alginato, un materiale usato molto nella realizzazione di protesi con processi standard. Confrontandola con la versione a stampo, ci si attende che quella in 3D abbia proprietà meccaniche peggiori dell’originale, in quanto la  deposizione per strati ha difetti ed anisotropie maggiori. I valori finali, normalizzati considerando il pattern di riempimento usato nella copia, indicano un modulo elastico di 102 kpascal (più o meno 27), contro i 446 (più o meno 72) dell’osso reale. La resistenza allo stress per allungamento è del 42% (più o meno 8%) per le protesi classiche, mentre il sistema Fresh riporta valori di circa la metà. In particolare sono interessanti la biforcazione d’una arteria coronarica e la riproduzione del cuore d’un embrione di pollo. La risoluzione è di 200 μm. I pattern di riempimento delle parti solide sono quadrati (500 μm) o ottagonali (750 μm). Studi delle strutture risultanti garantiscono l’interconnessione dei filamenti su tutti e tre gli assi. Un confronto tra i risultati ottenuti con la classica stampa di PLA e quelli del metodo Fresh suggeriscono che il nuovo approccio potrebbe dare risultati migliori se implementato su hardware di maggior precisione. Siamo ancora al preprototipo, ma il gruppo di Feinberg sta lavorando a un cuore funzionante. Il prossimo passo sarà la realizzazione di tessuti per nuove terapie. Quello successivo sarà l’inserimento di cellule viventi nelle matrici di gel, per creare toppe di muscolo cardiaco.

deposizione per strati ha difetti ed anisotropie maggiori. I valori finali, normalizzati considerando il pattern di riempimento usato nella copia, indicano un modulo elastico di 102 kpascal (più o meno 27), contro i 446 (più o meno 72) dell’osso reale. La resistenza allo stress per allungamento è del 42% (più o meno 8%) per le protesi classiche, mentre il sistema Fresh riporta valori di circa la metà. In particolare sono interessanti la biforcazione d’una arteria coronarica e la riproduzione del cuore d’un embrione di pollo. La risoluzione è di 200 μm. I pattern di riempimento delle parti solide sono quadrati (500 μm) o ottagonali (750 μm). Studi delle strutture risultanti garantiscono l’interconnessione dei filamenti su tutti e tre gli assi. Un confronto tra i risultati ottenuti con la classica stampa di PLA e quelli del metodo Fresh suggeriscono che il nuovo approccio potrebbe dare risultati migliori se implementato su hardware di maggior precisione. Siamo ancora al preprototipo, ma il gruppo di Feinberg sta lavorando a un cuore funzionante. Il prossimo passo sarà la realizzazione di tessuti per nuove terapie. Quello successivo sarà l’inserimento di cellule viventi nelle matrici di gel, per creare toppe di muscolo cardiaco.

deposizione per strati ha difetti ed anisotropie maggiori. I valori finali, normalizzati considerando il pattern di riempimento usato nella copia, indicano un modulo elastico di 102 kpascal (più o meno 27), contro i 446 (più o meno 72) dell’osso reale. La resistenza allo stress per allungamento è del 42% (più o meno 8%) per le protesi classiche, mentre il sistema Fresh riporta valori di circa la metà. In particolare sono interessanti la biforcazione d’una arteria coronarica e la riproduzione del cuore d’un embrione di pollo. La risoluzione è di 200 μm. I pattern di riempimento delle parti solide sono quadrati (500 μm) o ottagonali (750 μm). Studi delle strutture risultanti garantiscono l’interconnessione dei filamenti su tutti e tre gli assi. Un confronto tra i risultati ottenuti con la classica stampa di PLA e quelli del metodo Fresh suggeriscono che il nuovo approccio potrebbe dare risultati migliori se implementato su hardware di maggior precisione. Siamo ancora al preprototipo, ma il gruppo di Feinberg sta lavorando a un cuore funzionante. Il prossimo passo sarà la realizzazione di tessuti per nuove terapie. Quello successivo sarà l’inserimento di cellule viventi nelle matrici di gel, per creare toppe di muscolo cardiaco.

deposizione per strati ha difetti ed anisotropie maggiori. I valori finali, normalizzati considerando il pattern di riempimento usato nella copia, indicano un modulo elastico di 102 kpascal (più o meno 27), contro i 446 (più o meno 72) dell’osso reale. La resistenza allo stress per allungamento è del 42% (più o meno 8%) per le protesi classiche, mentre il sistema Fresh riporta valori di circa la metà. In particolare sono interessanti la biforcazione d’una arteria coronarica e la riproduzione del cuore d’un embrione di pollo. La risoluzione è di 200 μm. I pattern di riempimento delle parti solide sono quadrati (500 μm) o ottagonali (750 μm). Studi delle strutture risultanti garantiscono l’interconnessione dei filamenti su tutti e tre gli assi. Un confronto tra i risultati ottenuti con la classica stampa di PLA e quelli del metodo Fresh suggeriscono che il nuovo approccio potrebbe dare risultati migliori se implementato su hardware di maggior precisione. Siamo ancora al preprototipo, ma il gruppo di Feinberg sta lavorando a un cuore funzionante. Il prossimo passo sarà la realizzazione di tessuti per nuove terapie. Quello successivo sarà l’inserimento di cellule viventi nelle matrici di gel, per creare toppe di muscolo cardiaco.